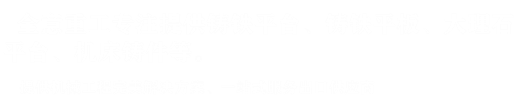

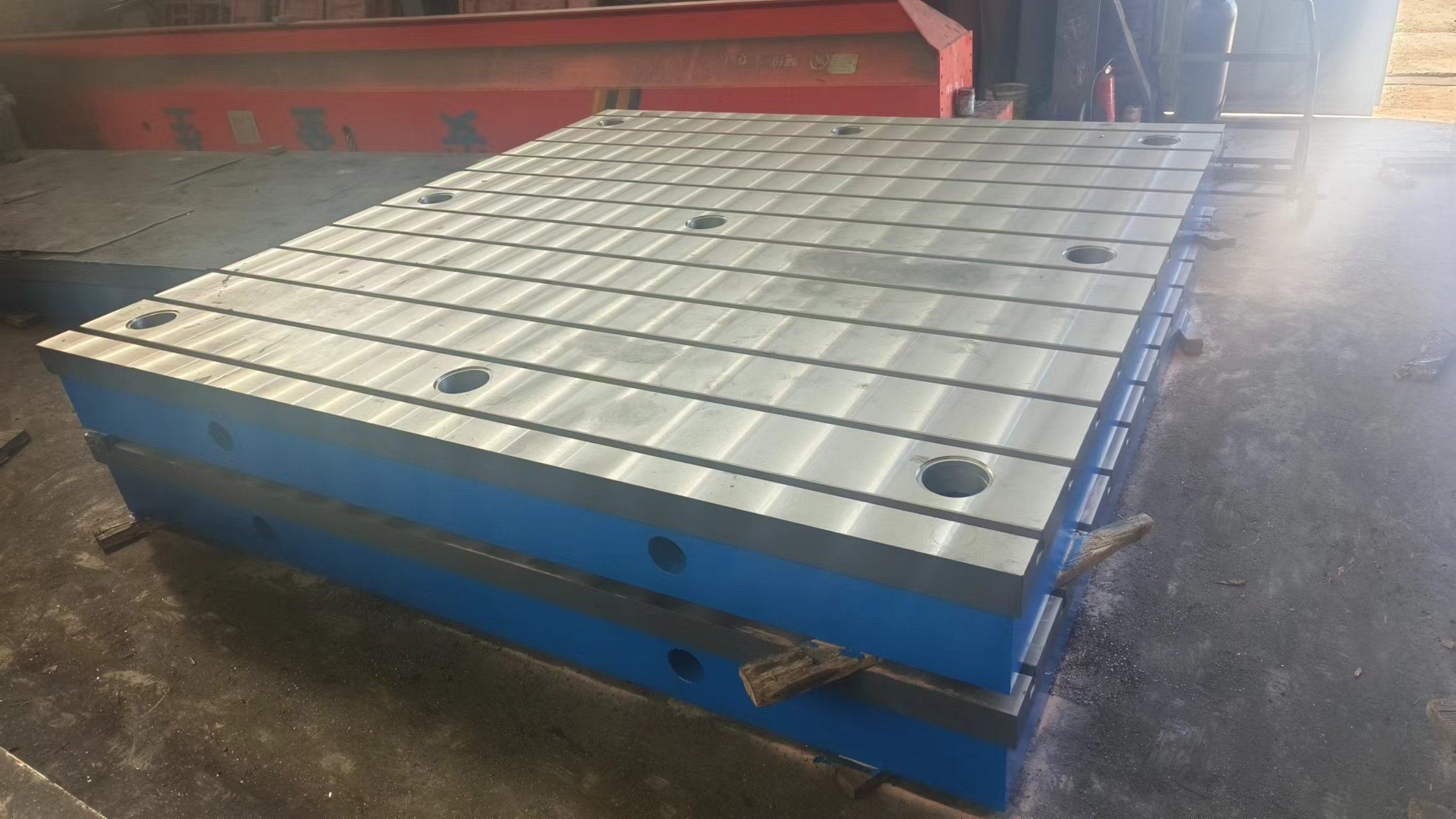

鑄鐵平臺,鑄鐵地軌鐵水過濾過程產(chǎn)生缺陷的原因

一、夾渣缺陷

1、各種液態(tài)鑄造合金在熔煉和澆注過程中均會產(chǎn)生夾雜物,包括鑄鐵平臺、鑄鐵地軌、機床工作臺等。金屬夾雜物依據(jù)其來源可以分為兩大類:

(1) 外來夾雜物。來源于爐襯、澆包耐火材料的侵蝕,熔渣或與空氣反應(yīng)形成的浮渣, 型砂的沖蝕, 或其它任何與金屬熔體接觸的材料的侵蝕;

(2) 內(nèi)生夾雜物。這類夾雜物是由金屬熔體內(nèi)的反應(yīng)形成, 如鎂硫夾雜物。鎂硫夾雜物是由于球化處理過程中加入鎂硅鐵合金后在鐵液內(nèi)反應(yīng)而形成。

2、鑄鐵平臺、地軌夾渣產(chǎn)生的原因

(1) 硅:硅的氧化物也是夾渣的主要組成部分,因此盡可能降低含硅量;

(2) 硫:鐵液中的硫化物是球鐵件形成夾渣缺陷的主要原因之一。硫化物的熔點比鐵液熔點低,在鐵液凝固過程中,硫化物將從鐵液中析出,增大了鐵液的粘度,使鐵液中的熔渣或金屬氧化物等不易上浮。因而鐵液中硫含量太高時,鑄件易產(chǎn)生夾渣。球墨鑄鐵原鐵液含硫量應(yīng)控制在0.06%以下,當(dāng)它在0.09%~0.135%時,鑄鐵夾渣缺陷會急劇增加;

(3) 稀土和鎂:近年來研究認(rèn)為夾渣主要是由于鎂、稀土等元素氧化而致,因此殘余鎂和稀土不應(yīng)太高;

(4) 澆注溫度:澆注溫度太低時,金屬液內(nèi)的金屬氧化物等因金屬液的粘度太高,不易上浮至表面而殘留在金屬液內(nèi); 溫度太高時,金屬液表面的熔渣變得太稀薄,不易自液體表面去除,往往隨金屬液流入型內(nèi)。而實際生產(chǎn)中,澆注溫度太低是引起夾渣的主要原因之一;

(5) 澆注系統(tǒng): 澆注系統(tǒng)設(shè)計應(yīng)合理,具有擋渣功能,使金屬液能平穩(wěn)地充填鑄型,力求避免飛濺及紊流;

(6) 型砂:若型砂表面粘附有多余的砂子或涂料,它們可與金屬液中的氧化物合成熔渣,導(dǎo)致夾渣產(chǎn)生;砂型的緊實度不均勻,緊實度低的型壁表面容易被金屬液侵蝕和形成低熔點的化合物,導(dǎo)致鑄件產(chǎn)生夾渣。

3、防止鑄鐵平臺、鑄鐵地軌夾渣措施

(1) 控制鐵液成分:盡量降低鐵液中的含硫量(<0 06%),適量加入稀土合金(0 1%~0 2%)以凈化鐵液,盡可能降低含硅量和殘鎂量;

(2) 熔煉工藝:要盡量提高金屬液的出爐溫度,適宜的靜置,以利于非金屬夾雜物的上浮、聚集。扒干凈鐵液表面的渣子,鐵液表面應(yīng)放覆蓋劑(珍珠巖、草木灰等),防止鐵液氧化。選擇合適的澆注溫度,最好不低于1350℃;

(3) 澆注系統(tǒng)要使鐵液流動平穩(wěn),設(shè)置集渣包和泡沫陶瓷濾片擋渣裝置;

(4) 鑄型緊實度應(yīng)均勻,強度足夠;合箱時應(yīng)吹凈鑄型中的砂子。

二、氣孔缺陷

1、氣孔通常是鑄鐵平臺、鑄鐵地軌鑄件中常見的缺陷

在現(xiàn)代生產(chǎn)條件下,反應(yīng)性氣孔與析出性氣孔較為少見,較為多見的是侵入性氣孔,往往占鑄件廢品的比例很高。

2、氣孔產(chǎn)生原因

(1) 型腔排氣不充分,排氣總截面積偏??;

(2) 澆注溫度較低;

(3) 澆注速度太慢;鐵液充型不平穩(wěn),有氣體卷入;

(4)型砂水份偏高;型砂內(nèi)灰份含量高,型砂透氣性差;

(5) 澆注系統(tǒng)設(shè)計不當(dāng),鐵水卷進氣體;

(6) 孕育劑未經(jīng)干燥且粒度不當(dāng);鐵液未充分除渣,澆注時未擋渣,引起渣氣孔;

(7) 澆注時未及時引火。

3、防止氣孔對策

(1)模型上較高部位設(shè)置數(shù)量足夠、截面恰當(dāng)?shù)某鰵忉樆蚺艢馄?,通常排氣截面?yīng)為內(nèi)澆道總截面積1.5—1.8倍左右;

(2)澆注系統(tǒng)按半開放半封閉原則設(shè)置為宜,并在澆道內(nèi)增加泡沫陶瓷過濾片裝置,泡沫陶瓷過濾片有整流作用,鐵液充型時比較平穩(wěn),不會沖擊鑄型或產(chǎn)生飛濺或卷人氣體。澆注系統(tǒng)的截面大小以8-10kg/s澆注速度來計算較為適宜;

(3)鐵液的熔煉溫度應(yīng)不低于1500℃,而手工澆注時末箱的澆注溫度應(yīng)控制在1400~C左右(視鑄件大小與壁厚可適當(dāng)調(diào)整)。最好能采用自動澆注,澆注溫度誤差應(yīng)在20℃以內(nèi);

(4)一個好的適于高壓造型的砂處理系統(tǒng),型砂水分應(yīng)控制在2.8-3.2%,其緊實率應(yīng)在36-42%之間,而溫壓強度應(yīng)達(dá)180-220kpa(均指在造型機處取樣檢測)。為達(dá)這些指標(biāo),需監(jiān)控型砂的灰份,輔助材料的添加量,合適的原砂粒度、循環(huán)砂的溫度及混砂效率;

(5)注意做好鐵液去渣,澆注時擋渣引火以及孕育劑的干燥等工作。

三、冷隔缺陷

1、冷隔缺陷產(chǎn)生原因

(1) 澆注溫度過低,鐵水充型能力變?nèi)?

(2) 砂型的透氣性差,型砂內(nèi)氣體壓力過大,鐵水不能及時充型;

(3)澆注系統(tǒng)設(shè)計不合理,橫澆道及內(nèi)澆道截面積小;

(4)澆口杯上粘附殘渣,使?jié)沧囟冉档汀?/div>

2、冷隔缺陷對策

(1)優(yōu)化澆注系統(tǒng)設(shè)計,增大泡沫陶瓷過濾片面積,增加鐵水的過流量;

(2)改進型砂的透氣性能,增加排氣道;

(3)提高鑄件澆注溫度;

(4)清理澆口杯部位。

中文版

中文版 English

English